Quy trình sản xuất túi nilon hiện đại tối ưu năng suất

Quy trình sản xuất túi nilon đóng vai trò then chốt trong ngành bao bì, giúp đáp ứng nhu cầu đóng gói và vận chuyển hàng hóa ở nhiều lĩnh vực khác nhau. Với việc áp dụng dây chuyền sản xuất hiện đại, doanh nghiệp không chỉ nâng cao chất lượng sản phẩm mà còn tối ưu năng suất. Bài viết này sẽ phân tích chi tiết từng giai đoạn của quá trình sản xuất túi nilon, đồng thời đề cập những yếu tố quan trọng giúp doanh nghiệp hướng đến phát triển bền vững.

Tổng quan về quy trình sản xuất túi nilon

Dây chuyền sản xuất túi nilon là tập hợp các thiết bị được sắp xếp và vận hành liên tục, từ khâu gia công nguyên liệu nhựa đến khi ra thành phẩm. Mỗi công đoạn đều đóng vai trò then chốt trong việc đảm bảo độ bền, độ dẻo và tính thẩm mỹ của túi.

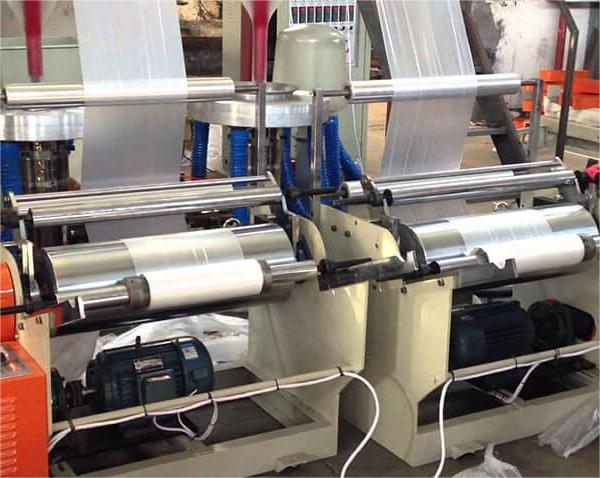

Ngày nay, dây chuyền được tự động hóa cao, giúp giảm sự phụ thuộc vào nhân công và nâng cao năng suất. Sự tích hợp giữa máy thổi màng, máy cắt – hàn và hệ thống đóng gói giúp rút ngắn thời gian sản xuất mà vẫn duy trì chất lượng đồng đều.

Quy trình sản xuất túi nilon hiện đại

Sản xuất túi nilon là một quy trình công nghiệp đòi hỏi sự kết hợp giữa công nghệ hiện đại và kiểm soát chất lượng nghiêm ngặt để tạo ra sản phẩm bền, đẹp và đáp ứng nhu cầu thị trường. Dưới đây là quy trình sản xuất túi nilon chi tiết, bao gồm các bước cơ bản và một số công đoạn bổ sung để đảm bảo chất lượng tối ưu.

Chuẩn bị nguyên liệu cho quy trình sản xuất túi nilon

Trước khi bắt đầu quy trình sản xuất, việc lựa chọn và chuẩn bị nguyên liệu đóng vai trò quan trọng. Hạt nhựa (thường là polyethylene – PE, hoặc polypropylene – PP) được kiểm tra kỹ lưỡng về chất lượng, độ tinh khiết và kích thước. Hạt nhựa phải không chứa tạp chất, đảm bảo đáp ứng các tiêu chuẩn an toàn, đặc biệt nếu túi dùng để đựng thực phẩm.

Ngoài ra, các phụ gia như chất tăng độ bền, chất chống tia UV hoặc chất tạo màu có thể được thêm vào tùy theo yêu cầu của sản phẩm. Hạt nhựa và phụ gia được trộn đều trong máy trộn chuyên dụng để đảm bảo tính đồng nhất trước khi đưa vào dây chuyền sản xuất.

Thổi màng nhựa túi nilon

Bước đầu tiên trong dây chuyền là nạp hạt nhựa vào phễu, sau đó đưa vào máy ó nhựa – một thiết bị chuyên dụng để gia nhiệt và đùn chảy nguyên liệu. Nhựa nóng chảy được thổi thành ống màng bằng không khí, tạo ra tấm màng mỏng, đều và không lẫn tạp chất.

Quá trình thổi màng yêu cầu kiểm soát chặt chẽ các thông số như nhiệt độ, áp suất khí và tốc độ kéo màng. Nếu nhiệt độ không ổn định, màng có thể bị rách hoặc không đồng đều về độ dày, làm giảm khả năng chịu lực của túi. Màng nhựa sau khi thổi sẽ được làm nguội nhanh chóng bằng hệ thống làm mát để cố định hình dạng, sau đó được cuộn thành các cuộn màng lớn, sẵn sàng cho bước tiếp theo.

Tạo hình và hàn túi nilon

Cuộn màng nhựa được đưa vào máy cắt – hàn tự động, nơi màng được cắt thành các kích thước định sẵn theo yêu cầu của khách hàng. Hệ thống dao nhiệt sắc bén cắt màng chính xác, trong khi các thanh hàn sử dụng nhiệt độ cao để hàn kín các mép túi, tạo độ kín và chắc chắn.

Kỹ thuật hàn là yếu tố then chốt quyết định độ bền của túi. Nhiệt độ hàn cần được điều chỉnh phù hợp: quá thấp sẽ khiến mép túi dễ bong tróc, còn quá cao có thể làm nhựa bị cháy hoặc biến dạng. Các máy móc hiện đại thường được trang bị bộ điều khiển nhiệt độ tự động và cảm biến để đảm bảo quá trình hàn diễn ra ổn định.

In ấn và trang trí túi nilon

Để tăng giá trị thẩm mỹ và quảng bá thương hiệu, túi nilon thường được in các thông tin như logo, tên thương hiệu, hướng dẫn sử dụng hoặc thông điệp quảng cáo. Hai công nghệ in phổ biến là in flexo (phù hợp với số lượng lớn, chi phí thấp) và in ống đồng (cho hình ảnh sắc nét, chất lượng cao).

Quá trình in đòi hỏi sự chính xác trong việc căn chỉnh màu sắc và vị trí in. Mực in phải đảm bảo bám dính tốt, không phai màu và an toàn với người sử dụng, đặc biệt đối với túi đựng thực phẩm. Sau khi in, túi được làm khô nhanh chóng bằng hệ thống sấy để chuẩn bị cho bước kiểm tra chất lượng.

Kiểm tra chất lượng và đóng gói túi nilon

Mỗi lô túi nilon thành phẩm phải trải qua quá trình kiểm tra chất lượng nghiêm ngặt. Các tiêu chí kiểm tra bao gồm độ bền mép hàn, độ dày màng, chất lượng in ấn và kích thước túi. Túi lỗi (như rách, hàn không kín hoặc in lệch) sẽ bị loại bỏ.

Sau khi kiểm tra, túi được đếm và đóng gói theo số lượng quy định, thường sử dụng máy đếm tự động để đảm bảo độ chính xác. Các kiện hàng sau đó được đóng vào bao bì hoặc thùng carton, sẵn sàng phân phối đến khách hàng. Một số nhà máy còn thực hiện kiểm tra ngẫu nhiên trên lô hàng trước khi xuất xưởng để đảm bảo chất lượng đồng đều.

Yếu tố ảnh hưởng đến chất lượng túi nilon

Chất lượng của túi chịu tác động của nhiều yếu tố khác nhau trong suốt quy trình sản xuất túi nilon. Dưới đây là những yếu tố chính mà doanh nghiệp cần chú ý:

Độ tinh khiết và chất lượng hạt nhựa

Hạt nhựa nguyên sinh hoặc tái chế nếu có độ tinh khiết cao sẽ cho ra túi nilon có bề mặt mịn, màu sắc đồng đều và độ bền tốt. Ngược lại, hạt nhựa lẫn tạp chất có thể làm giảm độ dai, gây đứt rách hoặc biến dạng sản phẩm.

Nhiệt độ và áp suất trong quá trình thổi màng

Việc duy trì nhiệt độ và áp suất ổn định giúp màng nhựa được hình thành đồng đều, hạn chế tình trạng phồng rộp hoặc mỏng không đều. Nếu thông số này không được kiểm soát tốt, túi nilon sẽ dễ bị lỗi về kích thước và giảm tuổi thọ sử dụng.

Độ chính xác của máy cắt – hàn

Máy cắt và hàn miệng túi cần hoạt động chính xác để đường hàn chắc chắn, không bị hở hoặc bong mép. Sai số trong quá trình này có thể làm giảm chất lượng, khiến túi mất khả năng chịu tải..

Ngoài ra, sự đồng bộ của dây chuyền sản xuất nhựa cũng đóng vai trò quan trọng. Một dây chuyền hiện đại, đồng bộ từ khâu thổi màng đến cắt – hàn và đóng gói sẽ giảm thiểu lỗi kỹ thuật, nâng cao hiệu suất và đảm bảo độ bền cho sản phẩm cuối cùng.

Giải pháp xanh trong quy trình sản xuất túi nilon

Mặc dù túi nilon mang lại sự tiện lợi trong đóng gói và vận chuyển, nhưng tác động tiêu cực đến môi trường là vấn đề không thể bỏ qua. Để giảm thiểu ảnh hưởng này, nhiều doanh nghiệp đã chủ động áp dụng các giải pháp xanh như giảm độ dày túi, sử dụng nguyên liệu phân hủy sinh học hoặc tái chế túi đã qua sử dụng. Việc kết hợp giữa sản xuất và tái chế không chỉ góp phần bảo vệ môi trường mà còn giúp doanh nghiệp tiết kiệm chi phí nguyên liệu, đồng thời nâng cao hình ảnh thương hiệu trong mắt khách hàng.

Ứng dụng công nghệ ép đùn

Bên cạnh việc thay đổi nguyên liệu và giảm độ dày, nhiều cơ sở sản xuất còn ứng dụng công nghệ ép đùn và in ấn tiên tiến nhằm giảm lượng phế liệu phát sinh ngay từ khâu sản xuất. Hệ thống lọc khí và xử lý nước thải cũng được tích hợp để hạn chế ô nhiễm trong quá trình vận hành. Một số doanh nghiệp còn triển khai mô hình “tái chế khép kín” – thu gom túi nilon đã qua sử dụng từ khách hàng, xử lý và đưa trở lại dây chuyền sản xuất.

Quy trình sản xuất túi nilon đóng vai trò quan trọng trong việc đáp ứng nhu cầu đóng gói của hầu hết các lĩnh vực kinh doanh. Việc đầu tư vào dây chuyền hiện đại không chỉ giúp tăng năng suất mà còn nâng cao chất lượng sản phẩm và giảm chi phí sản xuất. Trước xu thế bảo vệ môi trường ngày càng được chú trọng, các doanh nghiệp nên áp dụng công nghệ sản xuất xanh, ưu tiên nguyên liệu thân thiện và đẩy mạnh tái chế để phát triển bền vững.

Xem thêm: Tổng quan về hạt nhựa acrylic xuyên sáng và ứng dụng trong công nghiệp